Popken Fashion Group setzt auf Sendungsdokumentenhandling- und Versandlabeldrucksystem von AKL-tec

Die Popken Fashion Group ist ein familiengeführter Modekonzern und vereint die Marken Ulla Popken, GINA LAURA, Studio Untold und JP1880 unter seinem Dach. Das Multi-Channel-Unternehmen ist auf Plus-Size Fashion spezialisiert und vertreibt seine Mode weltweit in über 30 Ländern und mehr als 600 Filialen. Auch der Versand- und Internethandel sowie ausgewählte B2B-Partner werden zunehmend als Vertriebswege genutzt. Insgesamt sorgen mehr als 4.000 Mitarbeiterinnen und Mitarbeiter für eine zufriedene Kundschaft. Die Unternehmenszentrale der Group befindet sich in Rastede, wo der Fokus auf der Entwicklung und dem Vertrieb des Labels Ulla Popken, GINA LAURA, Studio Untold und JP1880 liegt. Exakt dort wird derzeit ein Hallenneubau mit circa 15.000 Quadratmeter Nutzfläche errichtet. Nach dessen Fertigstellung setzt das Unternehmen für das Sendungsdokumentenhandling und den Versandlabeldruck auf die redtagger Beleg-Einlegesysteme der AKL-tec GmbH.

Dem hohen Bestellaufkommen gerecht werden

„Die Bestellungen über unsere Kataloge und über das Internet nehmen immer mehr zu. Aus diesem Grund haben wir für den Neubau nach einem System gesucht, welches die Kommissionierung effizienter und wirtschaftlicher macht“, erklärt Frank Blecker, Projektleiter bei der PFG Logistics GmbH, einem weiteren Unternehmen der Popken Fashion Group. Da die Anforderungen an die neuen Anlagen hoch waren, besuchte er gemeinsam mit seinem Kollegen Thomas Wetter verschiedene Logistikzentren und schaute sich diverse Anlagen an. Sie entsprachen jedoch bezüglich der Anlagentechnik sowie des Preis-Leistungsverhältnisses nicht den Wünschen des Modekonzerns. Sie forderten ein System, welches automatisiert pro Stunde und Bahn die richtigen Dokumente in 1750 mit der bestellten Ware befüllte Boxen einlegt. Insbesondere die internationalen Bestellungen stellen dabei eine Herausforderung dar: Hier muss der entsprechende, zum Zielland passende Überweisungsträger automatisiert ausgewählt und in die dazugehörige Box gelegt werden. Zudem gilt es, die vorhandenen Platzverhältnisse zu berücksichtigen und die Anlagen auf einen Mehrschichtbetrieb auszulegen. Um eine Lösung zu finden, die den gestellten Anforderungen gerecht wird, führte daraufhin die hauseigene IT-Abteilung eine Internetrecherche durch und wurde im Zuge dessen auf die Produkte von AKL-tec aufmerksam. „Bereits während des ersten Gesprächs kristallisierten sich die hohe Expertise, Kompetenz und Flexibilität bezüglich des Themas Sendungsdokumentenhandling heraus, so dass wir uns für vier redtagger Beleg-Einlegesysteme entschieden. Aus Gründen der Redundanz werden wir zwei Bahnen mit je zwei redtaggern ausstatten lassen“, erklärt Thomas Wetter, Operation Manager bei der PFG Logistics.

Automatisierter Einlegeprozess von Dokumenten

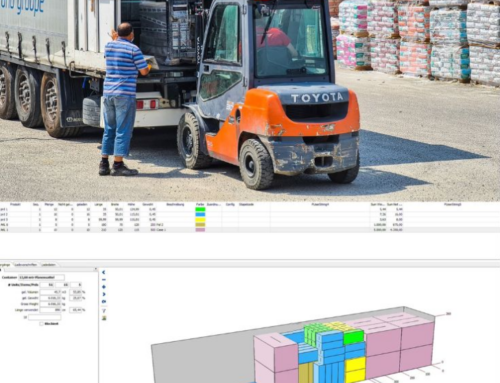

Frank Blecker beschreibt den zukünftigen Kommissionierablauf folgendermaßen: „Sobald die Bestellung bei uns eingetroffen ist, wird in einer ersten Stufe die Ware manuell gepickt und in einem zweiten Schritt über einen Crossbelt Sorter automatisch in die Auftragsbehälter sortiert. Dafür wird die bestellte Ware in eine Kunststoffbox gelegt und über ein Förderband in Richtung Packplatz befördert. Auf dem Weg dorthin wird dem automatischen Belegeinlegesystem redtagger T-300 die jeweilige Sprache beziehungsweise das Land übermittelt, so dass die passenden Dokumente ausgewählt werden. Der entsprechende Überweisungsträger sowie der Rechnungs- und Retourenschein werden durch einen speziell ausgelegten Applikator in die Box eingeworfen.“ Bei der geforderten Anlage handelt es sich um eine der größtmöglichen Ausbaustufen der Produktlinie T-300. Im weiteren Streckenverlauf kommt zusätzlich pro Bahn ein redtagger T-200 zum Einsatz, der das entsprechende Versandlabel mit Trägerband im Format 100×180 mm im Durchlauf in die Box schießt. Am Packplatz angekommen, wird die komplette Sendung dann in Kartons oder Polybags für den Versand vorbereitet. Der Einsatz von redtagger ermöglicht einen flexiblen Warenfluss und dank der Automatisierung eine Steigerung der Produktivität. Zusätzlich wird durch die automatisierte Auftragsabwicklung eine höhere Durchsatzleistung und aufgrund der Just-in-time Druckdatenverarbeitung eine gesteigerte Wirtschaftlichkeit erzielt. „Unsere sowie die IT-Abteilung von AKL-tec arbeiten sehr eng zusammen, damit der Gesamtprozess sicher ablaufen kann. Die Zusammenarbeit mit AKL-tec ist sehr konstruktiv und wir freuen uns darauf, die Anlagen demnächst in Betrieb nehmen zu können“, schließen die Verantwortlichen ab.