Schenkelberg Logistik setzt Frachtvolumenmesssystem von AKL-tec ein

Die familiengeführte Schenkelberg Logistik GmbH & Co. KG hat sich neben dem Fernverkehr mit Teil- und Komplettladungen und der Kontrakt-Logistik auf die Stückgutlogistik spezialisiert. So werden dort täglich 80-90 Tonnen Stückgut umgeschlagen, die sich auf circa 300 Sendungen und 400-500 Packstücke aufteilen. Die Größe der Packstücke ist unterschiedlich und reicht von kleinen Kartons mit Biosäften bis hin zu Terrassendielen und Industriegütern bis zu sechs Metern Länge und 1,5 Tonnen Gewicht. Dank Kooperationen in speziellen Logistiknetzwerken, wie beispielsweise VTL – eine führende Stückgutkooperation, erfolgt die Zustellung der Ware in der Regel innerhalb von 48 Stunden. Dafür bringen sechs Schenkelberg-LKW nachts die Ware zu Umschlagbetrieben und laden dort die Ware auf, die in der eigenen Region zugestellt werden muss.

Zwei Messzonen für mehr Flexibilität

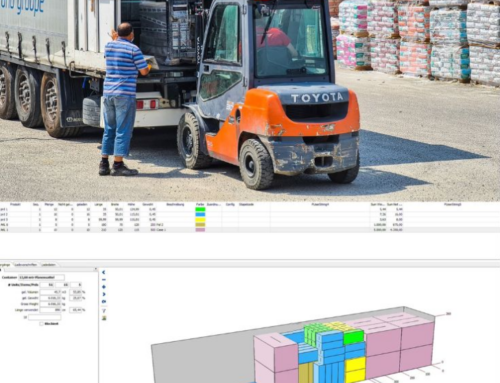

Um die eingehende Ware zu erfassen, ging Sebastian Schenkelberg, Prokurist der Schenkelberg Logistik GmbH & Co. KG, jeden Morgen in die Halle und hat bis zu zwei Stunden lang die Paletten mit einem Maßband vermessen. Dabei interessierte ihn besonders, ob und welche Daten falsch angegeben wurden und wo Fehler innerhalb der Kooperationen liegen. Ein nicht zu unterschätzender Wert ist dabei das Gewicht. „Die LKW dürfen ja nur eine bestimmte Anzahl an Tonnen transportieren. Die Erfahrung zeigt leider, dass einige Dienstleister es damit nicht so genau nehmen und anstelle von 1000 Kilogramm nur 300 angeben. Verlassen wir uns auf die Angaben und kommen in eine Polizeikontrolle, wird es teuer. Aber diese Gefahr gehört nun der Vergangenheit an“, sagt Schenkelberg. Denn seit kurzem setzt das Logistikunternehmen auf das Frachtmesssystem APACHE aus dem Hause AKL-tec. „Wir haben das System bei einem Unternehmen aus dem Kooperationsverband gesehen und direkt Kontakt zu dem Anbieter aufgenommen. Innerhalb kürzester Zeit saßen wir zusammen und haben besprochen, was in unserer Halle möglich ist“, erklärt der Prokurist weiter. Zum Einsatz kommt der APACHE portal multizone. Die Ware wird direkt aus dem LKW auf die Anlage befördert, wo zwei Lasermessköpfe an einem verfahrbaren Messbalken das Objekt erfassen und Länge, Breite, Höhe und Gewicht in der Kundendatenbank speichern. Parallel werden zwei Fotos angefertigt und ebenfalls in die Datenbank übertragen. Der Vorteil des eingesetzten Systems liegt in den zwei Messflächen, die frei definiert werden können, so dass unabhängig voneinander gemessen werden kann. Während auf der ersten Messzone gemessen wird, kann der Mitarbeiter bereits die nächste Fracht holen und auf der freien Fläche positionieren. Das spart Zeit und erhöht gleichzeitig den Durchsatz. Für Langgut können die Messflächen zusammengeschaltet werden, wodurch Fracht bis zu 5,30 Meter vermessen werden kann, was nach Aussage von Schenkelberg in 99 Prozent der Fälle ausreicht. Obwohl alle Paletten über das Nadelöhr APACHE müssen, ist die Datenerhebung und das Erfassen der Maße, des Gewichts und das Anfertigen der Fotos nicht nur um einiges schneller sondern auch genauer als zuvor. „Der Eingangsscan hat zwei wichtige Gründe. Zum einen erhalten wir korrekte Mess- und Gewichtsdaten nach denen wir dank der Konformitätsbewertung (Eichung) des Messsystems abrechnen können. Denn es kommt immer wieder vor, dass die Angaben nicht übereinstimmen. Zum anderen erkennen wir direkt, ob Beschädigungen vorliegen. Diese werden ja automatisch bildlich festgehalten und wir können klären, ob wir den LKW selber beladen haben oder er beladen wurde. Das ist im Hinblick auf die Haftung ein wichtiger Punkt“, erklärt Sebastian Schenkelberg.

LKW optimal beladen

Nach der Messung werden die Paletten in der Umschlaghalle einsortiert. Damit alles seinen richtigen Platz hat, wurde der APACHE zusätzlich mit einem Monitor versehen, der den Messstatus, die Messdaten sowie die Relation anzeigt, wo die Fracht abgestellt werden muss. Das Messsystem wird über die hauseigene Software bedient, so dass neben dem Übertragen der Daten auch der den Mitarbeitern bekannte Barcodescanner genutzt werden kann. Dieser bietet den Vorteil, dass auf dem Scanner die zuvor erstellten Fotos angezeigt werden. Der Fahrer sieht somit direkt, ob großes und sperriges Gut dabei ist und wie er seinen LKW optimal beladen kann. „In der Vergangenheit kam es vor, dass die Ware teilweise falsch abgestellt wurde und dann die Suche begann. Da war Augenmaß gefragt, denn wir kannten ja nur die Abmessungen. Jetzt schaut der Fahrer auf das Foto am Handscanner und findet seine Ware deutlich schneller. Außerdem hat das tägliche „Tetris spielen“, um die gesamte Ladung optimal im LKW zu verstauen, ein Ende“, lobt Schenkelberg und ergänzt, dass sowohl die Fahrer als auch die Lagermitarbeiter zunächst skeptisch waren, ob sich die Anschaffung lohnt. Nach kurzer Zeit stellte sich jedoch große Akzeptanz ein und niemand möchte APACHE mehr missen. Zur Zusammenarbeit mit AKL-tec fallen dem Prokuristen ebenfalls nur positive Worte ein: „Die Zusammenarbeit verlief optimal. Wir konnten zu jederzeit Fragen stellen und haben einen schnellen Service genossen. Innerhalb von sechs Wochen war die Anlage betriebsbereit. Da hat AKL-tec eindrucksvoll gezeigt, was sie können!“.