System von AKL-tec ermittelt Dimensionierungsdaten im Durchlauf

Die TRICOR Packaging & Logistics AG ist Marktführer für Schwerwellpappenverpackungen in Deutschland und hat sich auf die Bereiche Verpackungstechnologie, Design, Produktion, Logistik und Dienstleistungen rund um Verpackungsprozesse spezialisiert. Mit hochmodernen, schlanken Produktionsprozessen, die zentral vernetzt sind, wird das Unternehmen den immer höheren Dienstleistungsansprüchen der Industrie als Systemlieferant, Vollsortimenter und Logistiker gerecht. Mit dem Bau des neuen Hauptsitzes in Bad Wörishofen, Allgäu, wurde auf 130.000 Quadratmetern Flächen mit einer überbauten Fläche von 66.500 Quadratmetern der leistungsfähigste Wellpappen- und Logistikindustriepark Europas geschaffen.

Vollautomatisches Hochregallager exakt beladen

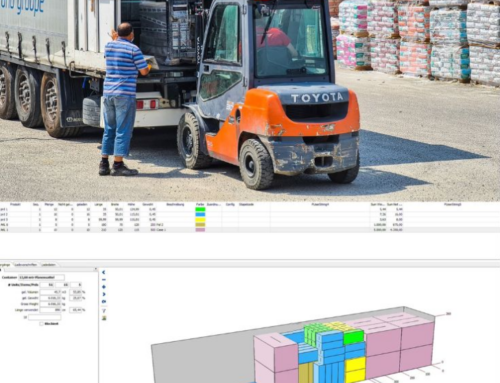

Für das Werk am neuen Hauptsitz wurde ein Konzept für das Hochregallager gesucht, welches einen flexiblen Materialfluss sowie ein Lagerkonzept ermöglicht. Zusätzlich sollen Informationen über Dimensionen, Form und Ausrichtung der Verpackungsstapel gesammelt und ausgewertet werden können. Diese Daten sind insbesondere wichtig, da es sich um ein vollautomatisches Hochregallager handelt. Neben palettenlosen Wellpappenstapeln werden Europaletten und Sonderpaletten ins Hochregallager befördert und müssen exakt die im Hochregallager befindlichen Schienen treffen. „Aus diesem Grund brauchen wir eine Messgenauigkeit in der Länge, Breite und Höhe von ein bis zwei Zentimetern. Auch die Lage der Paletten unter dem Wellpappenstapel muss exakt bestimmt werden. Das System sollte das exakte Maß erkennen und an unser übergeordnetes System weitergeben“, erklärt Klaus-Peter Weidenhaupt, verantwortlich für die Bereiche Intralogistik und Energiemanagement bei der TRICOR Packaging & Logistics AG, die Anforderungen an die neue Konturenmessung. Während der Werksplanung für den Neubau nahm er Kontakt zu AKL-tec auf, da sich die beiden Unternehmen bereits von einem Messegespräch kannten. Neben der Exaktheit der Daten beinhaltete das Lastenheft ein umfangreiches Messportfolio, da das System die Vielfalt an Ladeeinheiten erfassen soll. Die eigene Hochleistungswellpappenanlage ist über Fördertechnik mit dem Hochregallager verbunden und die Rohware soll im Durchlauf vermessen werden können. Nach der Einlagerung dieser wird sie zur weiteren Verarbeitung vollautomatisch aus dem Hochregallager transportiert, zu Verpackungen verarbeitet, palettiert und mit Umreifungsband versehen. Es folgt eine erneute Messung der Dimensionsdaten, die Einlagerung in das Hochregallager und die anschließende Beladung der LKW. „Wir brauchten ein System, welches die Rohware palettenlos und die Fertigware samt Palette erfasst. Außerdem muss das System den 6.000-7.000 Fahrbewegungen täglich in das Hochregallager gerecht werden“, erläutert Weidenhaupt. Die gestellten Ansprüche erfüllen sieben APACHE conveyor mit horizontaler Abtastung der Unterpalette aus dem Hause AKL-tec.

Wellpappenstapel im Durchlauf vermessen

APACHE conveyor vermisst und erfasst die Dimensionen, das Volumen sowie das Gewicht der Wellpappenstapel im Durchlauf. Dafür ist jedes System mit zwei Scannern oberhalb der 2,5 Meter breiten Kunststoffkettenförderer und einem Scanner unterhalb angebracht. Diese erfassen das Messobjekt und übermitteln die Daten an die hauseigene Software, die die vollautomatische Fahrt ins Hochregallager initiiert. Dank der genauen Messergebnisse können palettenlose und palettierte Ladeeinheiten vollautomatisch ins Hochregallager eingelagert werden und darüber hinaus ermöglicht die automatische 3D Erfassung jedes Wellpappenstapels die bildliche Dokumentation der Konturendaten. Einzig allein das Ausdampfen der 70 Grad heißen Wellpappenstapel forderte die Sensoren zu Beginn, da der Laserstrahl durch den Dampf abgelenkt wird. Schnelle Abhilfe schafften angebrachte Gebläse, welche den Dampf wegblasen. „Ohne das APACHE-System könnten wir das Hochregallager nicht bedienen. Aufgrund der vielen täglichen Ein- und Auslagerungen ist das händische Vermessen der Ware nicht möglich und birgt zudem ein erhöhtes Fehlerrisiko“, unterstreicht Weidenhaupt seine Wahl und ergänzt, dass es die schnellste und kürzeste Inbetriebnahme aller Anlagen im Werk war. Das Unternehmen plant einen weiteren Werksneubau, der noch größer ausfallen soll als der in Bad Wörishofen und an dem gleichermaßen Konturenkontrollen notwendig sein werden. „Die Zusammenarbeit mit AKL-tec verlief zu unserer vollsten Zufriedenheit und alles war sehr gut vorbereitet. Auch über die Funktionalität und Zuverlässigkeit des Systems können wir nur Positives berichten. Gerade bei unseren automatischen Vorgängen gilt es, Störfälle in jedem Fall zu vermeiden, was bisher auch gelungen ist. Wir werden bei zukünftigen Projekten gerne auf die Messexperten zugehen und haben direkt eine kleine Herausforderung für sie: Den Laserstrahl so einzustellen und zu lenken, dass dieser durch den Dampf nicht beeinträchtigt wird“, schließt Weidenhaupt schmunzelnd, aber zufrieden ab.